Utforsking av effektivitetsfremgangene til moderne pneumatiske retningsventiler

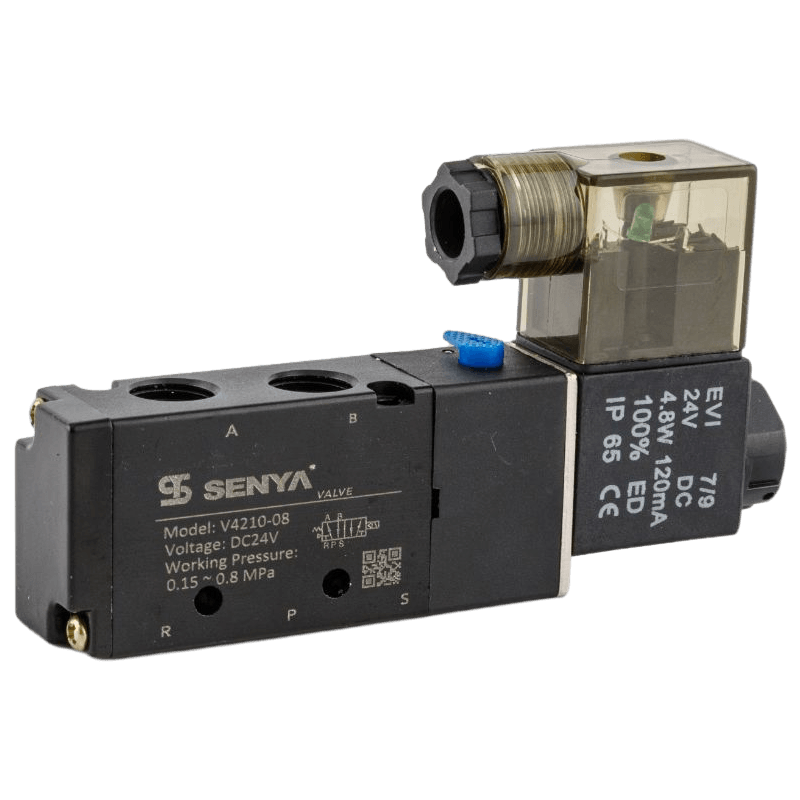

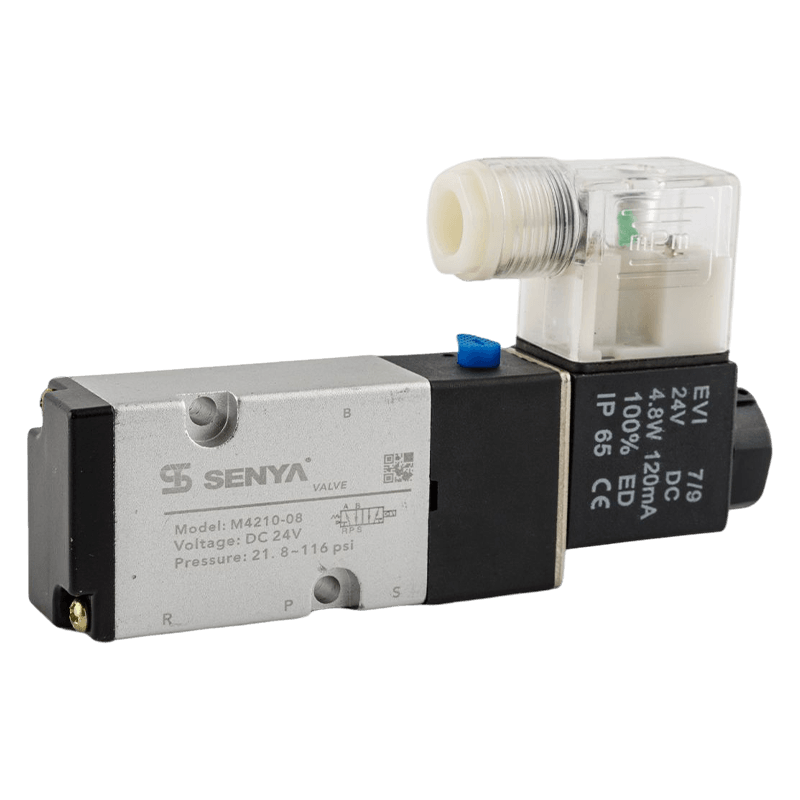

Moderne pneumatisk

retningsreguleringsventil har gjennomgått betydelige fremskritt i effektivitet, noe som har ført til forbedret ytelse, energisparing og redusert miljøpåvirkning. I ulike industrielle applikasjoner spiller disse ventilene en kritisk rolle i å kontrollere trykkluft for å aktivere maskineri og systemer.

Trykkfallsreduksjon:

Trykkfall i pneumatiske systemer, som oppstår når trykkluft strømmer gjennom komponenter, har vært et langvarig problem som har ført til energitap og redusert systemeffektivitet. Som svar har moderne ventildesign prioritert å minimere trykkfallet gjennom innovativ konstruksjon. Presisjonsmaskinering og avanserte materialer sikrer jevnere luftstrøm, slik at mer energi effektivt kan overføres til aktuatoren.

Strømningskontrollteknologi:

Sofistikert strømningskontrollteknologi, som proporsjonal- og servostyrte ventiler, er et kjennetegn på moderne pneumatiske ventiler. Disse ventilene muliggjør presis og variabel kontroll av luftmengder, og optimaliserer energiforbruket. Ved å skreddersy flyten til den spesifikke applikasjonens krav, forbedres energieffektiviteten betydelig, noe som minimerer svinn.

Reduksjon av lekkasje:

Historisk sett har luftlekkasje, både internt og eksternt, vært en vanlig kilde til ineffektivitet i pneumatiske systemer. Moderne

pneuamtiske retningsventiler løse dette problemet med forbedrede tetningsmekanismer, ved bruk av materialer av høy kvalitet og avansert pakningsteknologi. Disse forbedringene minimerer lekkasje, sparer trykkluft og reduserer energiforbruket. I tillegg bidrar redusert lekkasje til lengre systemlevetid og færre vedlikeholdsbehov.

Materialer og tetning:

Fremskritt innen materialvitenskap har vært medvirkende til å forbedre pneumatisk ventileffektivitet. Moderne ventiler bruker holdbare og robuste materialer for tetninger og pakninger, noe som sikrer pålitelighet selv under utfordrende driftsforhold. Forbedrede materialer reduserer ikke bare energitap, men forlenger også ventilens levetid, noe som reduserer behovet for utskiftninger og vedlikehold.

Energieffektive solenoider:

Solenoider er integrert i ventildriften, og de siste årene har det vært bemerkelsesverdige forbedringer i solenoidteknologiens energieffektivitet. Disse energieffektive solenoidene krever mindre kraft for å aktivere ventilen samtidig som de tilbyr raske og presise koblingsmuligheter. Resultatet er energibesparelser, redusert varmeutvikling i ventilen og generelt forbedret ytelse.

Integrasjon med kontrollsystemer:

Moderne pneumatiske ventiler har ofte elektroniske kontrollgrensesnitt, noe som muliggjør sømløs integrasjon med programmerbare logiske kontrollere (PLS) og andre automasjonssystemer. Denne integrasjonen letter presis kontroll av ventilaktivering og muliggjør systematisk optimalisering av hele det pneumatiske systemets ytelse, noe som øker effektiviteten ytterligere.

Diagnose- og overvåkingsfunksjoner:

Noen avanserte pneumatiske ventiler er utstyrt med diagnose- og overvåkingsfunksjoner. Disse funksjonene gir tilbakemelding i sanntid om ventilforhold, slik at operatører kan oppdage og løse problemer umiddelbart. Proaktive vedlikeholdsmetoder optimerer systemeffektiviteten og minimerer nedetid.

Tilpasning og konfigurasjon:

Moderne pneumatiske ventiler tilbyr en høy grad av tilpasning og konfigurerbarhet for å matche spesifikke applikasjonskrav nøyaktig. Denne fleksibiliteten sikrer at hver ventil er skreddersydd for den tiltenkte oppgaven, eliminerer unødvendig energiforbruk og fremmer effektiv systemdrift.

Digitale kommunikasjonsprotokoller:

Integrasjonen av moderne pneumatiske ventiler med digitale kommunikasjonsprotokoller, som Ethernet/IP eller Profibus, revolusjonerer datautveksling mellom ventiler og kontrollsystemer. Dette forbedrer ikke bare kontrollpresisjonen, men muliggjør også prediktive vedlikeholdsstrategier, reduserer nedetid og forbedrer den generelle systemeffektiviteten.

Energieffektive design:

Oppsummert er moderne pneumatiske retningsventiler designet med et grunnleggende fokus på energieffektivitet. Produsenter investerer betydelig i forskning og utvikling for å lage ventiler som gir forbedret ytelse samtidig som de bruker mindre energi. Denne doble fordelen reduserer ikke bare driftskostnadene, men er også i tråd med miljømessige bærekraftsmål.

Disse effektivitetsforbedringene i moderne pneumatiske retningsventiler bidrar til mer bærekraftige og kostnadseffektive produksjons- og automatiseringsprosesser, reduserer energisvinn, forbedrer kontrollpresisjonen og forlenger utstyrets levetid.